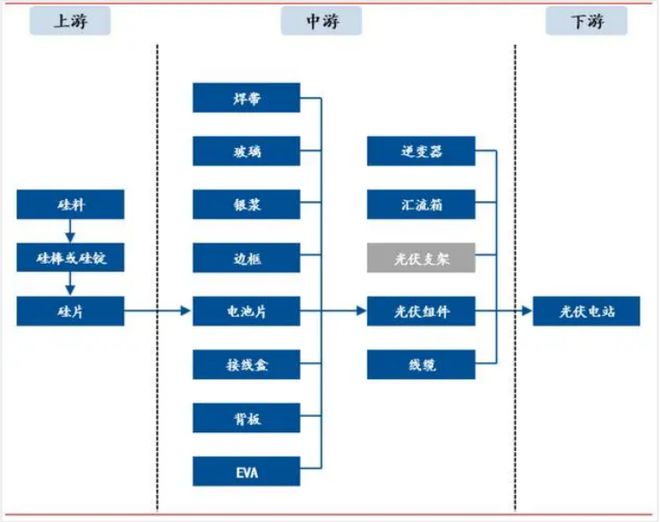

光伏产业链上游包括硅料和硅片环节;中游包括光伏电池片和光伏组件(玻璃、支架、胶膜等)以及逆变器环节;下游是光伏发电系统。本篇报告将聚焦于光伏产业链中技术迭代速度最快的中游电池片环节,将PERC、TOPCon、HJT、IBC电池的原理、结构、工艺路线、优势进行全面梳理。

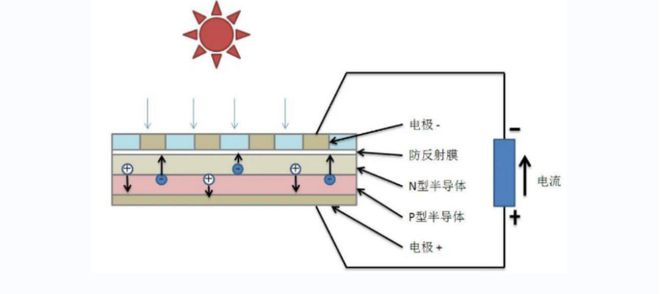

太阳能电池发电的原理是基于半导体的光生伏特效应将太阳辐射直接转换为电能。关键词:光生伏特效应和PN结。

如果光线照射在太阳能电池上并且光在界面层被吸收,具有足够能量的光子能够在P型硅和N型硅中将电子从共价键中激发,以致产生电子-空穴对。界面层附近的电子和空穴在复合之前,将通过空间电荷的电场作用被相互分离。电子向带正电的N区和空穴向带负电的P区运动。通过界面层的电荷分离,将在P区和N区之间产生一个向外的可测试的电压。此时可在硅片的两边加上电极并接入电压表。对晶体硅太阳能电池来说,开路电压的典型数值为0.5~0.6V。通过光照在界面层产生的电子-空穴对越多,电流越大。界面层吸收的光能越多,界面层即电池面积越大,在太阳能电池中形成的电流也越大。

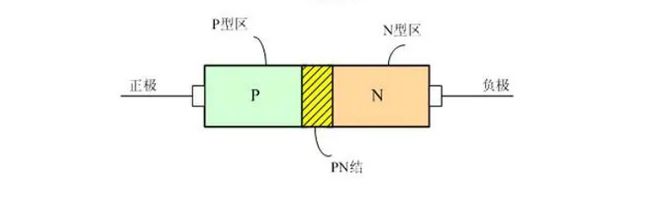

采用不同的掺杂工艺,通过扩散作用,将P型半导体与N型半导体制作在硅片上,在它们的交界面就形成空间电荷区称为PN结。

电池片发电即是利用P型半导体有个空穴(P型半导体少了一个带负电荷的电子,可视为多了一个正电荷),与N型半导体多了一个自由电子的电位差来产生电流,当太阳光照射到半导体的PN结时,就会在PN结的两边出现光生电压,进而将硅原子中的电子激发出来,产生电子和空穴的对流,这些电子和空穴均会受到内建电场影响,分别被N型及P型半导体吸引,而聚集在两端。在此情境下,将两端外部用电极连接起来,形成一个回路,即可产生电流,这就是太阳电池发电的原理。

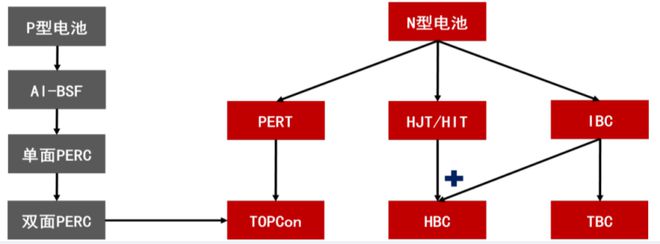

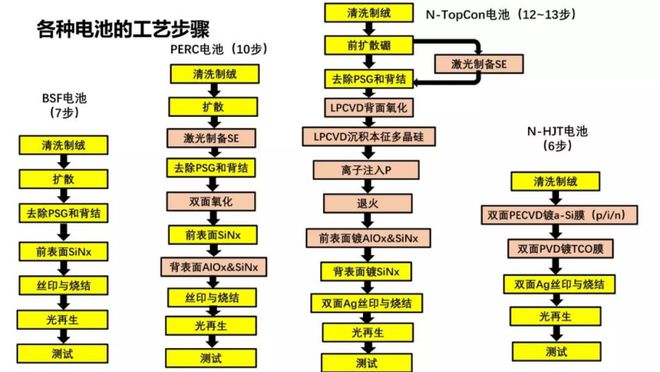

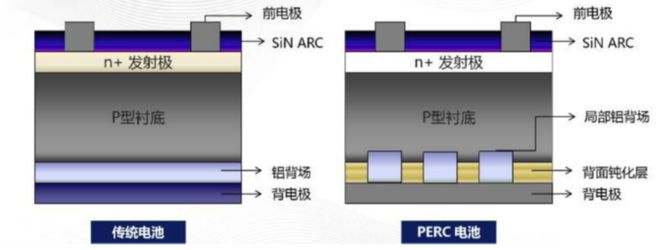

P型电池主要包括BSF(常规铝背场电池)和PERC(钝化发射极和背面电池)

从效率方面来看,PERC电池量产效率已逼近理论极限效率,很难再有大幅度的提升,并且未能彻底解决以P型硅片为基底的电池富有硼氧对所产生的光至衰减现象。

N型电池目前较主流的技术为TOPCon(隧穿氧化层钝化接触)和HJT(本征薄膜异质结)

N型电池通过电子导电,且硼氧原子对造成的光致衰减较少,因此光电转换效率更高,将会是电池技术发展的主要方向。

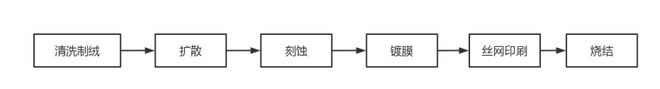

1.1祛除硅片表面的杂质损伤层:去除吸附在硅片表面的各类污染物,去除硅片表面的切割损坏层。

1.2形成陷光绒面结构:利用陷光原理降低电池表面反射率,绒面凹凸不平可以增加二次反射,改变光程及入射方式,增加光的吸收,提高短路电流,进而提升电池转换效率。单晶硅电池用碱制绒,绒面为规则类金字塔结构。

扩散的主要目的是形成PN结,该环节是电池片制造的心脏,扩散工艺的好坏也直接影响电池片效率的多少。P型硅片需要进行磷扩散,N型硅片需要进行硼扩散。

在扩散工序中,硅片侧边和背面边缘没有遮挡,也会扩散上磷,PN结正面所收集的光生电子会沿边缘扩散有磷的区域流到PN结背面,从而造成短路,使电池片失效。

刻蚀工序即去除PSG(磷硅玻璃),将硅片边缘带有磷的部分去除,避免PN结短路且造成并联电阻降低。

丝网印刷,主要作用是为了制备太阳能电池接触电极,制作工艺步骤:用银浆印刷背电极→烘干→用铝浆印刷背场→烘干→用银浆印刷正面栅极→烘干。

烧结即把印刷到电池片表面的电极在高温下烧结,使电极和硅片本身形成欧姆接触,提高电池片开路电压和填充因子,使电极接触有电阻特性以达到高转换效率。

PERC(Passivated Emitter Rear Cell)电池即发射极及背面钝化电池,是从常规铝背场电池AL-九游官方入口BSF结构自然衍生而来。常规BSF电池由于背表面的金属铝膜层中的复合速度无法降至200cm/s以下,致使到达铝背层的红外辐射光只有60%~70%能被反射,产生较多光电损失,因此在光电转换效率方面具有先天的局限性。而PERC技术通过在电池背面附上介质钝化层,采用背面点接触来代替整个全铝背场,可以较大程度减少这种光电损失,从而提升光伏电池1%左右的光电转换效率。仅从结构上来看,两者是较为相似的,PERC电池仅比BSF电池多一个背钝化层。形成背面钝化叠层使得PERC电池能在降低背表面复合速度的同时,提升背表面的光反射,提升了电池的转换效率。2020年,规模化生产的单/多晶电池平均转换效率分别达到22.7%和19.4%。P型单晶电池均已采用PERC技术,平均转换效率同比提升 0.5个百分点。

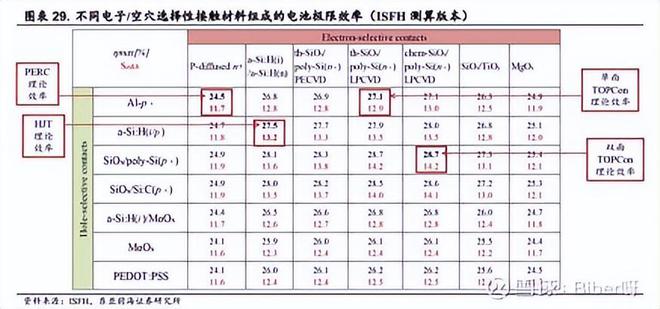

由于P型单晶硅PERC电池理论转换效率极限为24.5%,导致P型PERC单晶电池效率很难再有大幅度的提升;并且未能彻底解决以P型硅片为基底的电池所产生的光衰现象,这些因素使得P型硅电池很难有进一步的发展。

与传统的P型单晶电池相比,N型电池具有转换效率高、双面率高、温度系数低、无光衰、弱光效应好、载流子寿命更长等优点,未来或将成为下一代光伏电池主流技术。目前,N型光伏电池主要包括TOPCon、HJT和IBC三种技术路线、TOPCon电池

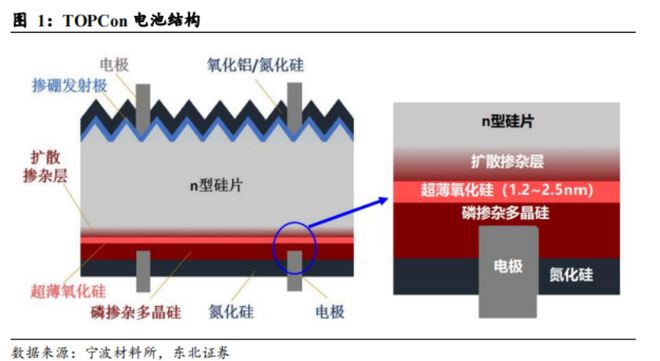

TOPCON的全称是Tunnel Oxide Passivating Contacts,TOPCON是一种基于选择性载流子原理的隧穿氧化层钝化接触的太阳能电池。其电池结构为N型硅衬底电池(N型硅片在硅材料中掺杂磷元素制成),在电池背面制备一层超薄氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合。薄氧化层可以使多子电子隧穿进入多晶硅层,同时阻挡少子空穴复合,进而电子在多晶硅层横向传输被金属收集,极大地降低复合速率,提升了电池的开路电压和短路电流,从而提升电池转换效率。

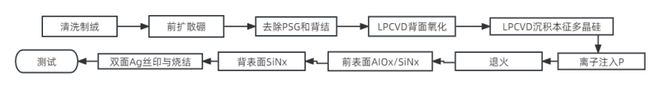

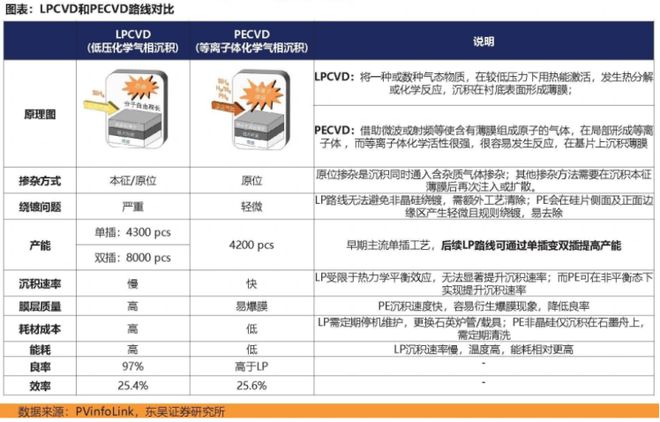

从TOPCon技术路线来看,LPCVD是目前主流TOPCon工艺路线,其在效率、良率和产能方面有较大优势。以下是LPCVD和PECVD的工艺路线)本征+扩磷:LPCVD制备多晶硅薄膜结合传统的全扩散工艺。优势:工艺目前相对成熟且耗时短,生产效率高,厚度均匀性好,致密度高,已经实现规模化量产,为目前TOPCon厂商选取的主流路线。劣势:过度的绕镀,石英件沉积问题,成膜速度慢。

(2)原位掺杂:PECVD制备多晶硅膜并原位掺杂工艺。优势:沉积速度快,沉积温度低,轻微的绕镀,可以用PECVD直接制备多晶硅层,流程相对简化。劣势:厚度均匀性较差,纯度低,存在气泡爆膜问题,导致致密度和良率较低。

TOPCon电池理论转换效率居各种类电池之首,极限效率高达28.7%。从理论极限效率来看,根据权威测试机构德国哈梅林太阳能研究所(ISFH)测算,TOPCon电池的理论极限效率达到28.7%,高于HJT的27.5%和PERC的24.5%,且最接近晶体硅太阳能电池理论极限效率29.43%。目前TOPCon量产效率在24%~25%。

②温度系数低至-0.3%/℃,能够大幅提升电池单瓦发电量;TOPCon电池无初始光衰;衰减率低(TOPCon电池首年衰减率1%,逐年衰减0.4%。PERC电池首年衰减率2%,逐年衰减0.55%)。

TOPCon电池和PERC电池的技术和产线设备兼容性极高。从设备角度来看,大部分的TOPCon产线可以从PERC产线升级得来,极大降低设备投资成本。此外,TOPCon产线延长了PERC产线生命周期,有助于降低折旧费用。TOPCon和PERC产线均为高温工艺,且TOPCon技术最大程度保留和利用了现有传统P型电池设备制程,主要新增的设备包括:多晶硅沉积的LPCVD/PECVD/PVD设备、硼扩散设备等。改造P型生产线就可以实现量产,大幅降低了设备投资成本,相对于其他尚不能量产的技术来说,当下选择TOPCon无疑是稳妥的。

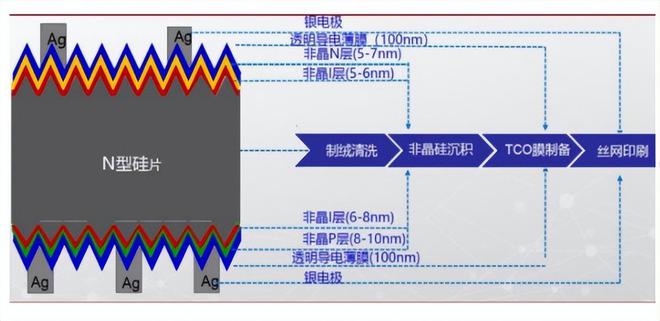

HJT是Heterojunction Technology的缩写,指的是异质结电池片,由非晶硅和晶体硅材料形成,是在晶体硅上沉积非晶硅薄膜,属于N型电池中的一种;标准晶体硅太阳能电池是一种同质结电池,即PN结是在同一种半导体材料上形成的,而异质结电池的PN结采用不同的半导体材料构成;异质结电池是一种高效晶硅太阳能电池结构,利用晶体硅基板和非晶硅薄膜制成的混合型太阳能电池,即在P型氢化非晶硅和N型氢化非晶硅与N型硅衬底之间增加一层非掺杂氢化非晶硅薄膜。

HJT电池具备双面对称结构,电池正面依次为透明导电氧化物膜(TCO)、P型非晶硅薄膜和本征富氢非晶硅薄膜;电池背面依次为TCO,N型非晶硅薄膜和本征富氢非晶硅膜;最后采用丝网印刷技术形成双面电极。PERC和TOPCon电池均是由掺杂不同的同一种材料(晶体硅)组成,HJT电池由掺杂不同的两种不同的材料(晶体硅和非晶硅)组成,使得硅片和非晶硅层组成PN结,减少了PN结处载流子复合。

HJT电池的核心工艺包括4个环节:制绒、非晶硅沉积、TCO薄膜沉积和丝网印刷,远少于PERC电池的10个环节和TOPCon的12—13个环节。其中非晶硅沉积主要用PECVD方法,TCO薄膜沉积用RPD(反应等离子体沉积法)或PVD(物理化学气相沉积法)。此外,HJT采取低温工艺,采用硅基薄膜形成PN结,最高工艺温度在200℃以内。

HJT是双面对称结构,并且最外层的TCO薄膜是透光膜,整体结构形成天然的双面电池,双面电池的发电量要超出单面电池10%以上,目前HJT电池双面率已经达到95%(最高达到98%),双面PERC电池的双面率仅为75%+,相比其他工艺路线有明显的发电增益优势。

光伏系统实际工作的温度是要高于实验室的标准室温,故高温下的电池性能尤为重要。HJT电池的功率温度系数约为-0.25%/℃,低于PERC电池-0.35%/℃的温度系数。HJT的低温度系数意味着,在组件高温运行环境中,HJT电池具有相对较高的发电性能,从而实现发电量增益。

HJT电池中通常用N型单晶硅作为衬底,而N型单晶硅为磷掺杂,故不存在P型电池中硼氧复合,导致LID光致衰减的问题。同时,HJT电池表面沉积TCO薄膜,无绝缘层,因此无表面层带电的机会,从结构上避免了PID发生。无LID和PID特征使HJT衰减率较低,HJT电池首年衰减1%~2%,此后每年衰减0.25%,远低于PERC电池首年衰减2%,此后每年衰减0.55%的衰减情况。

HJT电池的核心工艺包括4个环节:制绒、非晶硅沉积、TCO薄膜沉积和丝网印刷,远少于PERC电池的10个环节和TOPCon的12—13个环节。工艺流程简化使得HJT电池从生产效率和产品良率上更有优势和提升空间。

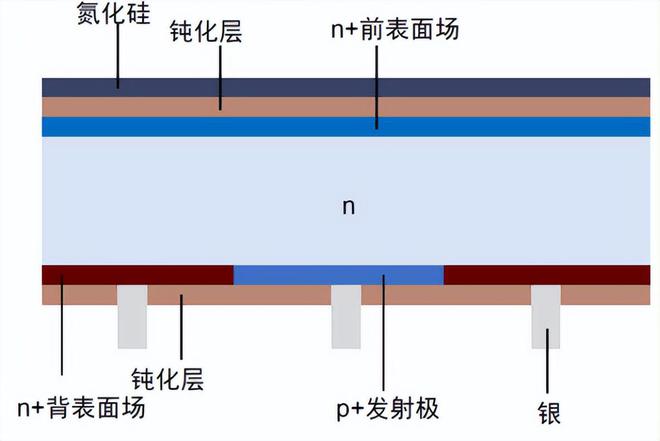

IBC电池即全背电极接触电池(Interdigitated Back Contact),是将太阳能电池的正负极金属接触均移到电池片背面的技术。电池前表面收集的载流子要穿过衬底远距离扩散至背面电极,故IBC电池一般采用少子寿命更高的N型单晶硅衬底,前后表面均覆盖一层热氧化膜,以降低表面复合;利用光刻技术,在电池背面分别进行磷、硼局部扩散,形成有指状交叉排列的P区和N区;电池正面没有栅线,大大提高了电池片受光面积,进而提高了电池效率。

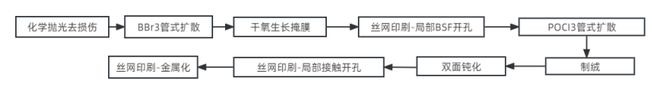

IBC 电池的工艺流程复杂度高于传统太阳能电池。其工艺的关键是在电池背面制备出叉指状间隔排列的 PN区,以及在其上分别形成金属化接触和栅线。IBC电池一般采用少子寿命更高的 N 型单晶硅片作为衬底,前表面采用金字塔结构和抗反射层来增强光的吸收。同时在前表面形成前表面场(FSF),前表面多采用SiNx的叠层钝化减反膜。在电池背面印刷一层含硼的叉指状扩散掩膜层,硼经过扩散之后在N型衬底背部形成P+发射极,未印刷掩膜的区域,经过磷扩散后形成N+区。背面采用SiO2、AlOx、SiNx等钝化层或叠层,最后在背面选择性地形成P和N的金属接触。

根据《IBC太阳电池技术的研究进展》,IBC太阳电池背面一般可采用印刷源浆、光刻、离子注入或激光掺杂等方式形成叉指状的p+区和n+区。具体来看,①印刷源浆:工艺简单,成本相对便宜,但易造成表面缺陷,掺杂效果难以控制,尚未应用于IBC电池;②光刻:复合低,掺杂类型可控,但是工艺过程复杂,工艺难度大;③离子注入:控制精确度高、扩散均匀性好,但设备昂贵,易造成晶格损伤;④激光掺杂:工艺简单,常温制备,但需要精确对位。

IBC电池前表面没有栅线遮挡,故表面的钝化性能需要足够优异才能最大程度发挥IBC电池的结构优势。IBC电池的钝化镀膜有两种方法:

①FFE:在电池前表面进行硼掺杂形成P+/N结,也叫浮动发射极结构(FFE),该钝化结构的特点是在IBC电池背表面场BSF以上的区域产生的空穴先被运输到发射极上方对应的前表面区域,由于前表面和背表面梯度浓度差,空穴再被垂直运输到发射极区域位置被收集,电子则被垂直运到BSF区被收集,该方法通过增加衬底中的少子空穴浓度来提升电池的短路电流密度。

②FSF:在电池前表面进行磷掺杂,形成前表面场结构(FSF),该结构的特点是在电池前表面形成高浓度的掺杂,与高电阻率的硅衬底形成N+/N高低结,产生自上而下的电场,驱使空穴向下运输,电子向上运输,从而降低少数载流子的表面复合,起到良好的钝化作用,有利于效率提升。

(3)金属化栅线:IBC 电池的核心技术之一是其背面电极的设计,不仅影响着电池性能,还直接决定了 IBC 组件的制作工艺。按照电极设计的不同,主要包括无主栅、四主栅和点接式等类型。IBC 电池金属化栅线的方法主要包括:①丝网印刷/激光:通过丝网印刷刻蚀浆料、湿法刻蚀或者激光等方法来将接触区的钝化膜去除,形成接触区;②蒸镀/电镀,能够显著降低成本。

(1)HJT+IBC=HBC,当前晶硅电池研发效率的最高水平。HBC工艺即在硅片表面采用本征非晶硅进行钝化,在背面分别采用N型和P型的非晶硅薄膜形成异质结,该结构充分利用了非晶硅优越的表面钝化性能,并结合了IBC结构没有金属遮挡的优点,有效提升电池转换效率。

(2)TOPCon+IBC=TBC,极具性价比的IBC衍生工艺路线。将TOPCon钝化接触技术与IBC相结合,即TBC电池,又名POLO-IBC电池。多晶硅氧化物(POLO层)选择钝化接触技术是通过生长SiO2和沉积本征多晶硅,采用高温退火方式使正背面SiO2钝化薄层形成局部微孔,通过微孔和隧穿特性实现电流的导通。因此,将POLO技术用于正面无遮挡的IBC太阳电池,能在不损失电流的基础上提高钝化效果和开路电压,获得更高的光电转换效率。

(1)正面因无电极栅线的遮挡,可有效降低光学损失,与传统太阳能电池相比,IBC太阳电池的短路电流密度可提高5%~8%;

(2)电池的正负电极均位于电池背面,可最大限度优化电极栅线,从而降低串联电阻,提高电池效率;

(3)正面无金属栅线设计的考虑,可最优化地设计表面钝化及减反结构,从而改善电池性能;

(4)正面无栅线,可与组件封装技术相结合,制备出外观好看且适用于光伏建筑一体化的组件产品,未来应用前景较广。

通过以上分析可以得知,相比传统的P型电池,N型电池具有转换效率高、双面率高、温度系数低、无光衰、弱光效应好等优点。P型PERC电池量产效率已十分逼近理论极限效率,效率提升空间有限;N型TOPCon电池转换效率高且与PERC产线兼容性高;N型HJT电池虽然生产工艺简单,但由于生产线不兼容、低温银浆等因素导致成本居高不下;N型IBC电池复杂的工艺步骤使其制作成本远高于传统晶体硅电池。

未来随着生产成本的降低及良率的提升,N型电池将会是电池技术的主要发展方向之一。

从当前市场格局看,因生产工艺与P型PERC技术一脉相承,TOPcon技术已成为光伏电池片的主流技术。

发生关系5个月后男子因强奸罪获刑2年,出狱后提起再审申请:引产孩子不是我的

双11“大战”收官,多平台发布最新数据!天猫平台589个品牌成交额破亿,同比去年增长46.5%

珠海警方通报体育中心事故:一小汽车撞倒多名行人后逃逸,62岁男子被控制

《编码物候》展览开幕 北京时代美术馆以科学艺术解读数字与生物交织的宇宙节律

iFixit 拆解苹果 2024 款 Mac mini:7/10 分,极致空间优化